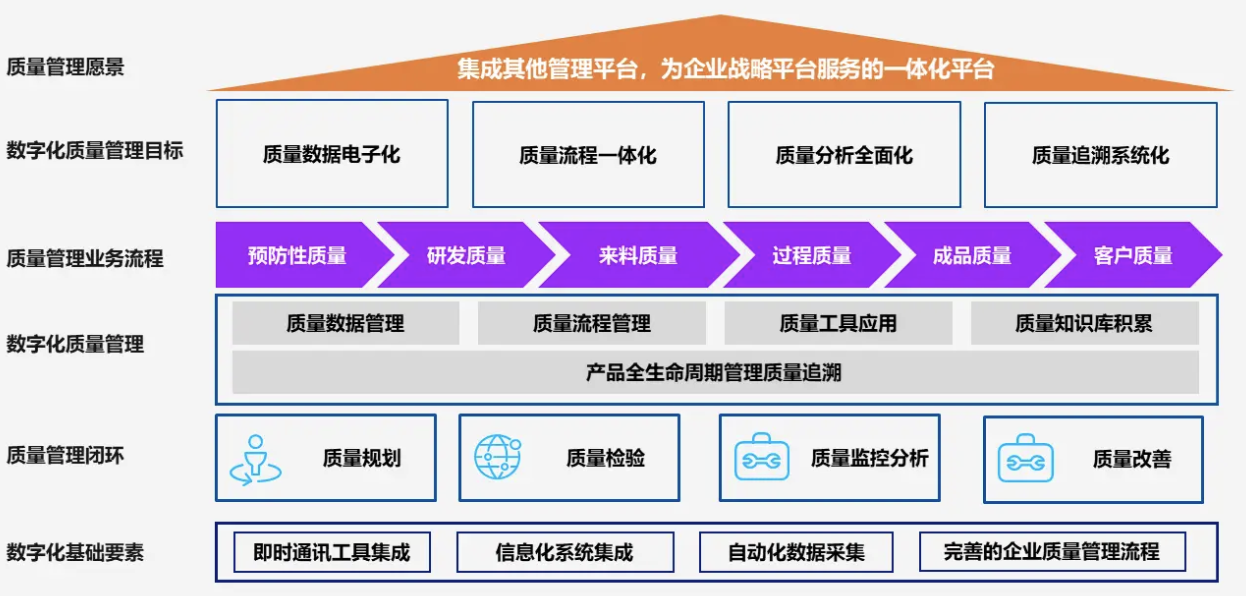

QMS系统:制造业质量管理的核心策略!五步优化助您提升品质

一、数据驱动决策:打造透明化的质量管理体制

在制造业中,质量管理系统 (QMS) 能够实时收集生产设备、传感器等关键环节的数据(如温度、压力、湿度),以实现质量监控的全程透明化。例如,一家汽车制造商通过该系统实时分析零部件装配参数,成功将缺陷率降低了30%。这种基于数据驱动的方法不仅克服了传统人工抽检的滞后性问题,还可以通过算法预测潜在风险,为决策者提供精确的改进方向。

战略价值延伸:结合ISO/TS体系要求,QMS系统将质量改进机制融入企业流程中,推动质量管理从“被动应对”向“主动预防”转变。例如,引瓴数智的新一代QMS系统通过智能预警模块,协助制造企业提前48小时识别供应链波动风险,减少生产中断损失。

二、全流程质量追溯:实现从源头到终端的闭环管理

质量追溯 是 QMS 系统的核心能力之一。系统通过自动采集原材料、半成品和成品的检验数据,能够迅速定位问题批次。某电子制造企业曾利用太友 QMS 的追溯功能,在 48 小时内锁定某批次电容器的供应商工艺缺陷,避免了上千万元的召回损失。

技术突破点:现代 QMS 系统已整合区块链技术,实现供应链上下游数据的不可篡改记录。例如,在医疗器械制造领域,通过扫码即可获取产品全生命周期数据,包括生产环境参数、质检人员信息等,显著提高客户信任度。

三、动态监控与敏捷响应:有效应对离散制造的管控挑战

针对多品种、小批量的离散型制造特点,质量监控 需兼顾灵活性与标准化。QMS 系统通过预设 500+ 行业检验模板,自动生成任务并分配至相应岗位。例如,某装备制造企业借助该系统将检验工时缩短 40%,同时实现不合格品自动触发返工流程。

场景化应用:在食品加工行业,系统可实时监测杀菌温度曲线,一旦偏离标准值,立即联动生产线调整参数。这种“监测-预警-修正”的一体化闭环,使质量管理从静态台账升级为动态优化引擎。

四、战略级价值:QMS 如何助力企业竞争力重构

将 QMS 系统定位为战略管理工具,需突破以下三大维度:

供应链协同:通过对供应商质量数据的多维度评分(如交货准时率、缺陷改善速度),优化采购决策模型;

成本控制:某家电企业利用质量大数据分析,将售后维修成本占比从 5.2%降至 2.8%;

合规竞争力:系统自动生成符合 ISO 9001、IATF 16949 等标准的审计报告,降低认证成本 30%。

五、未来趋势:AI 与 QMS 的深度融合创新

随着工业 4.0 的发展,QMS 系统正加速与 AI 技术融合。例如,某新能源电池企业通过机器学习算法,从历史数据中挖掘出极片涂布厚度与环境湿度的非线性关系,将工艺稳定性提升 25%。引瓴数智的智能质量管理平台已实现 AI 驱动的根因分析功能,将问题定位时间从 72 小时压缩至 20 分钟。

立即免费体验引瓴数智的智能质量管理平台,开启质量管理的革新之旅!

全部评论